지난 시간에는 압출에 대해 알아보았습니다. 이번 시간에는 인발공정에 대해 알아보겠습니다. 인발공정의 정의, 압출 공정과의 차이, 인발 공정의 장단점, 종류 및 활용 순으로 포스팅을 진행하겠습니다.

인발공정이란?

선재나 파이프와 같이 길이가 긴 제품을 제조하기 위해 진행하는 공정입니다. 다이에 뚫려있는 구멍의 모양에 재료를 통과시키면서 원하는 형상으로 만드는 것입니다.

공정 내용이 압출 공정과 상당히 유사하기에 차이점을 짚고 넘어가 보겠습니다.

압출과 인발의 차이

1. 압출

1) 다이 안쪽에서 재료에 압력을 가합니다. 이 압출력을 사용하여 재료를 다이 쪽으로 밀면서 다이를 통과시킵니다.

2) 인발에 비해 가공속도가 뛰어납니다.

2. 인발

1) 다이 바깥쪽에서 작용하는 인장력으로 소재를 당기면서 다이를 통과시킵니다.

2) 심한 변형으로 인해 상당한 온도 상승이 일어납니다.

인발 공정의 장단점

1. 인발 공정의 장점

1) 재료의 강도가 향상됩니다. 인발을 통해 흩어져 있던 금속의 결정 구조가 정렬되면서 강도가 향상됩니다.

2) 길이의 조절이 가능합니다. 길이 방향으로 금속을 늘리거나 줄일 수 있기에 다양한 제품의 생산이 가능합니다.

3) 다양한 제품제작이 가능합니다. 단면 형상을 다양하게 가공할 수 있기에 제품가공의 폭이 넓어집니다.

4) 각 금속은 개별적으로 인발 되므로 대량 생산과 소량 생산, 모두에 적합합니다.

2. 인발 공정의 단점

1) 비 가공 영역이 존재합니다. 유동이 완전히 정지한 구역으로 추가 가공이 필요합니다.

2) 다이가 마모됩니다. 다이와 금속 사이에 발생한 마찰은 다이의 수명단축으로 이어집니다.

3) 재료 선택에 어려움이 있습니다. 일부 합금은 인발 공정에 어려움을 겪을 수 있기 때문입니다.

4) 대부분의 인발 제품은 형상 교정 작업이 필요하기에 작업시간이 길어질수 있습니다.

인발 기계의 종류

1. 드로우 벤치

드로우 벤치는 열이나 압력을 적용하지 않고 금속의 모양을 변경하는 공정을 수행할때 사용됩니다.

기계의 주 원리로는, 주로 봉재나 선재를 다이 사이로 잡아당깁니다. 이때 압력이 발생하여 단면을 감소시키거나 형상이 변형됩니다. 다양한 단면 형상을 가진 제품을 만들 수 있다는 장점이 있습니다.

인발 파이프의 활용

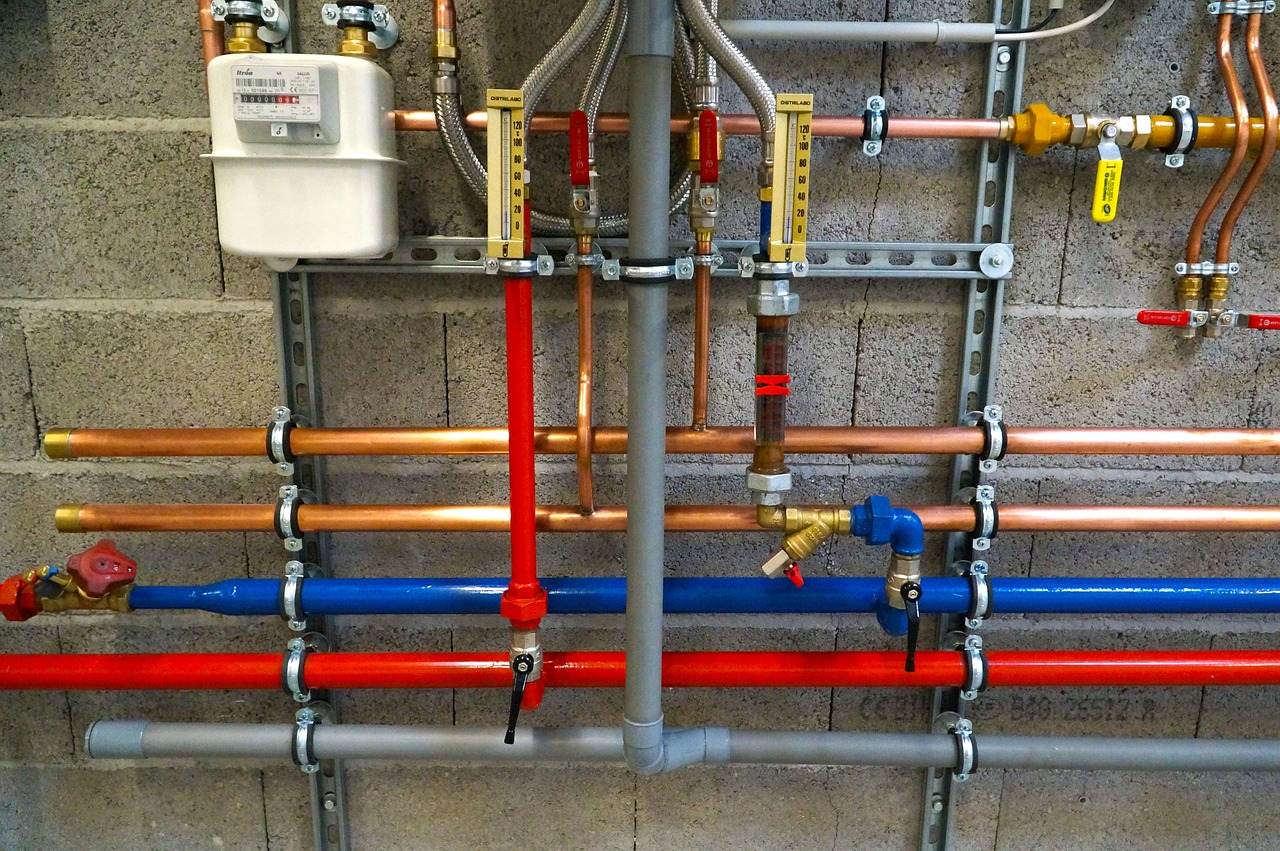

인발 공정으로 만들어지는 대표 제품으로는 파이프가 있다고 위에서 말씀드렸습니다. 인발 공정으로 만들어지는 파이프는 다양한 장점이 있어 여러 산업에서 부품 소재로 활용되고 있습니다. 활용되는 산업과 활용범위에 대해 알아보겠습니다.

1. 기계 및 산업 기계 부품

인발파이프는 기계적 특성이 좋고 표면이 매끄럽다는 장점덕분에 롤링이 필요한 부품에서 주로 사용됩니다.

2. 지지대

고속도로나 국도에 위치한 교통정보를 전달하는 전광판을 높이 설치할 때 인발파이프로 제작된 설치물을 지지대로 활용합니다.

3. 특수차량의 부품

자동차에서도 인발파이프가 다양하게 활용됩니다. 인발 방식으로 제조되는 대표적 구성품 중 하나는 연료탱크입니다.

4. 기타 부품

고객의 요청에 따라 다양한 모양으로 제조될 수 있고, 기타 설비 부품과 구조물로 활용됩니다.

이번 시간에는 인발 공정에 대해 알아보았습니다. 헷갈릴 수 있는 인발공정의 정의는 압출 공정과 비교해서 잘 숙지를 해줄 필요가 있습니다. 또한, 각 공정마다의 원리가 다르기에 장단점 및 활용범위도 다르다는 점을 인지하시면 좋겠습니다.

'윤택한 삶' 카테고리의 다른 글

| 전조 가공, 전조 가공의 장단점 및 종류 (0) | 2024.03.29 |

|---|---|

| 압출 공정, 압출 종류(전방압출, 후방압출, 정수압압출) (0) | 2024.03.27 |

| 철강 제조공정, 냉간압연 열간압연 (1) | 2024.03.26 |

| 기타단조의 종류 단조와 주조의 차이 (0) | 2024.03.25 |

| 단조란? 단조의 종류(열간 단조, 냉간 단조) (0) | 2024.03.22 |